电气成套设备,作为现代工业、建筑及基础设施领域的“心脏”和“神经中枢”,其制造水平直接关系到电力系统的安全、稳定与高效运行。从独立的电气设备生产到完整的系统集成,电气设备制造涵盖了一条复杂而精密的价值链。

一、 电气成套设备的内涵与核心组成

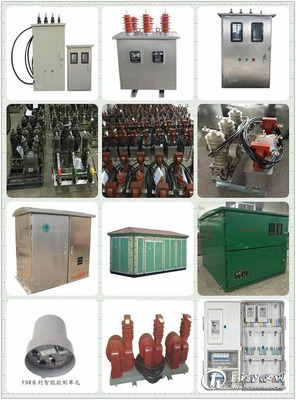

电气成套设备并非单一产品的简单堆砌,而是根据特定的供电方案、控制逻辑和保护要求,将多种电气元器件、组件、柜体及软件系统,通过设计、组装、配线和调试,集成为一个功能完整、协调统一的系统。其核心通常包括:

- 配电设备:如高压/低压开关柜、配电箱、变压器等,负责电能的接收、分配与变换。

- 控制设备:如PLC控制柜、DCS系统、马达控制中心(MCC)等,实现对工艺流程、机械设备自动化的精确控制。

- 保护与监测设备:包括各类继电器、测控装置、智能仪表及监控系统,确保系统安全,并实时反馈运行状态。

- 辅助组件:如母线、线缆、连接器、散热装置及结构件等,构成系统的物理支撑和连接脉络。

二、 电气设备制造的关键环节

电气成套设备的制造是一个技术密集型过程,主要环节包括:

- 方案设计与工程规划:这是制造的起点。工程师需深入理解客户需求、现场环境和标准规范,进行系统架构设计、电气原理图绘制、元器件选型及布局规划。现代设计已广泛采用三维数字化设计(如EPLAN、电气CAD)和仿真技术,以优化布局、提前发现干涉并提高设计精度。

- 核心元器件制造与采购:断路器、接触器、变频器、PLC等关键元器件,是成套设备的“细胞”。制造商或自行生产核心部件,或从专业供应商处采购。确保元器件的质量、可靠性和兼容性至关重要。

- 柜体制造与二次加工:开关柜、控制柜等柜体需提供机械支撑、防护等级和电磁屏蔽。制造涉及钣金加工(切割、折弯、焊接)、表面处理(喷涂、镀锌)及精密加工,以保证其结构强度、美观度和环境适应性。

- 组装、配线与调试:这是将设计变为现实的核心装配阶段。技术工人依据图纸,将元器件精确安装到柜体内,并进行复杂的二次配线(控制回路布线)。此环节要求极高的工艺纪律和责任心,任何接线错误都可能引发故障。组装完成后,需进行严格的厂内调试,包括绝缘测试、功能测试、保护定值校验及模拟运行,确保每面柜、每个系统模块均符合设计要求。

- 系统集成与软件编程:对于智能化程度高的成套设备,还需进行软件组态、编程和上下位机系统集成,实现数据采集、逻辑控制、人机交互及远程通信等功能。

- 质量检验与出厂试验:依据国家标准(如GB)和国际标准(如IEC),对成品进行全面的型式试验和出厂试验,包括温升、短路耐受强度、电气间隙、防护等级验证等,确保产品安全可靠。

三、 行业发展趋势与挑战

当前,电气成套设备制造业正经历深刻变革:

- 智能化与数字化:物联网(IoT)、云计算、大数据分析与人工智能技术的融合,催生了智能配电、预测性维护和能效管理系统。设备不再是孤立的单元,而是智能网络中的节点。

- 新能源集成需求激增:随着光伏、风电等分布式能源的普及,成套设备需适应双向潮流、储能接入及微电网管理,对设备的控制保护和并网能力提出更高要求。

- 小型化与高可靠性:元器件技术的进步推动设备向紧凑化、模块化发展,同时市场对设备全生命周期的可靠性和免维护性期望不断提升。

- 定制化与服务化:下游应用场景日益细分(如数据中心、电动汽车充电、高端制造),推动制造模式从标准化向深度定制化转变。制造商的角色正从产品供应商向解决方案和服务提供商延伸。

- 安全与环保标准升级:对电气安全、电磁兼容、材料环保性及能效的要求日益严格,持续驱动制造技术和材料工艺的创新。

四、

电气成套设备制造是连接电气元器件工业与终端用户应用的枢纽产业。它不仅是将各种设备物理集成的过程,更是将电力技术、控制理论、信息技术与具体应用场景深度融合的创造性工程。面对能源转型和产业升级的浪潮,唯有坚持技术创新、严控质量工艺、深化服务内涵,电气成套设备制造商才能在激烈的市场竞争中构筑核心优势,为各行业的电气化、自动化与智能化发展提供坚实可靠的基石。